Fluorpolymer

Immer technischere Anwendungen in Hinblick auf Temperatur, Chemikalien und Witterungsbedingungen aggressiven Umgebungen haben dafür gesorgt, dass sich Fluorpolymere auf dem Markt immer stärker durchgesetzt haben. Es handelt sich um extrem leistungsfähige Polymere, die jedoch mit hohen Kosten verbunden sowohl der Rohstoffe als auch der Produktion verbunden sind. Abhängig vom Verhältnis zwischen Kohlenstoff und Fluor und auch basierend auf der Anordnung derselben in der Molekülstruktur entstehen verschiedene Produkte mit unterschiedlichen Merkmalen. Was die Chemikalienresistenz und den Einsatz bei tiefen und hohen Temperaturen betrifft, so ist der Vater aller Fluorpolymere das PTFE, dessen Temperaturen beim Einsatz von -260°C bis +260°C reichen können und das außerdem eine fast vollständige Reaktionsträgheit gegenüber dem Großteil der bekannten chemischen Reagenzien zeigt. In der Reihenfolge ihrer Bedeutung gehören zu den Fluorpolymeren PFA, FEP und PVDF.

GESCHICHTE

Am 6. April 1938 stellte Roy J. Plunkett in den Labors der Kinetic Chemicals, einem aus der Partnerschaft zwischen DuPont und General Motors hervorgegangenen Unternehmen, während seiner Experimente mit dem Gas von Tetrafluorethylen auf etwas Seltsames: Das Gas, dass zuvor in Flaschen unter Druck gesetzt worden war, war verschwunden und der Druck auf dem Manometer der Flaschen zeigte null an. Beim Zerlegen des Zylinders sammelte er eine feste weiße Masse mit dem gleichen Gewicht wie das Gas, das unter Druck gesetzt worden war, auf. Diese besonders gleitfähige Substanz erwies sich als die erste Form synthetisierten Polytetrafluorethylens, vermutlich aus der Reaktion des Gases mit dem Eisen. Die ersten Experimente wiesen sofort die herausragenden Eigenschaften dieses Polymers nach. 1941 patentierte DuPont Polytetrafluorethylen (PTFE) und drei Jahre später, im Jahr 1945, erfolgte die Eintragung der Handelsmarke Teflon, ein Name, der nunmehr für alle Fluorpolymere steht. Dieses praktisch von keinerlei Chemikalien oder Mikroorganismen angreifbare Polymer ist gleitfähig und weist Antihafteigenschaften gegenüber fast allen Klebstoffen und Lacken auf, bietet hervorragende mechanische Eigenschaften sowohl bei niedrigen als auch bei hohen Temperaturen, doch birgt ein großes Problem: In geschmolzenem Zustand ist es nicht in der Lage zu fließen und kann daher nicht unter Einsatz der normalen für Thermoplaste vorgesehenen Technologien verarbeitet werden. Die Ingenieure bei DuPont waren in der Lage, es zu verarbeiten und stellten auch Leitungen zur Beförderung von Medien her, indem sie sich an die Technologien der Pulvermetallurgie anlehnten. Die objektiven Produktionsschwierigkeiten brachten in jedem Fall die Notwendigkeit mit sich, ein Fluorpolymer zu entwickeln, dass in der Lage war, die Eigenschaften von PTFE mit den gängigen Prozesstechnologien zu verbinden.

Dies führte 1960 zur Einführung von Teflon™ FEP (Perfluor ethylen-propylen) auf dem Markt von Seiten von DuPont, dem ersten in geschmolzenem Zustand verarbeitbaren fluorierten Polymer, das jedoch noch Prozesstemperaturen von über 280°C erforderte. Der Familie der Fluorpolymere fehlte nun noch ein Produkt, dass hohe Chemikalienresistenz, sehr gute mechanische Eigenschaften und einfache Verarbeitbarkeit in sich vereinte. Diesem Anspruch wurde Polyvinylidenfluorid, PVDF, gerecht, das 1948 patentiert, doch bis in die 60er Jahre zurückgestellt wurde. Die erste gewerbliche Herstellung dieses Polymers, das auf dem Markt mit der Marke KYNAR eingeführt wurde, begann 1965 und bewies augenblicklich, hervorragende mechanische Eigenschaften zu besitzen und bei Temperaturen um ca. 220°C verarbeitet werden zu können. 1970 dagegen führte DuPont Tefzel ETFE ein, ein modifiziertes Copolymer aus Ethylen und Tetrafluorethylen, das als Kabelisolierung besonders leistungsfähig und in der Lage war, bei Dauerbelastung 20.000 Stunden lang 155°C standzuhalten. 1972 führte DuPont Teflon™ PFA (Perfluoralkoxy-Polymer, ein Copolymer aus Tetrafluorethylen und Perfluoralkoxyvinylethern) ein, dessen Eigenschaften auf halben Weg zwischen denen von PTFE und denen von FEP liegen. Die Forschungen zu PVDF wurden fortgesetzt und 1984 wurde eine neue Reihe von Homopolymeren eingeführt, die als KYNAR FLEX® 2800 bekannt ist, mit der eine weiche Variante dieses Polymers auf den Markt kam.

MORPHOLOGIE

Bei allen Fluorpolymeren handelt es sich um teilkristalline Polymere, mit dem Unterschied, dass PTFE und PVDF opak erscheinen, während PFA und FEP vollkommen transparent sind.

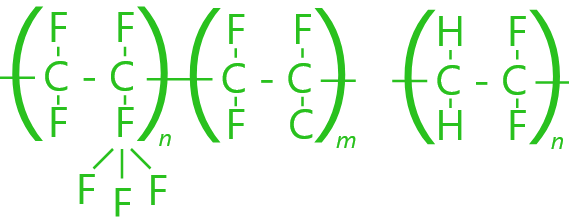

STRUKTUR

Die grundlegenden Strukturen für alle Fluorpolymere sind eine Kombination aus Kohlenstoff- und Fluoratomen, die sich identisch auf der gesamten Länge der Kette wiederholen. Abhängig von dieser Anordnung können die Eigenschaften extrem unterschiedlich sein.

VERGLEICH

Immer technischere Anwendungen in Hinblick auf Temperatur, Chemikalien und Witterungsbedingungen aggressiven Umgebungen haben dafür gesorgt, dass sich Fluorpolymere auf dem Markt immer stärker durchgesetzt haben. Es handelt sich um extrem leistungsfähige Polymere, die jedoch mit hohen Kosten verbunden sowohl der Rohstoffe als auch der Produktion verbunden sind. Abhängig vom Verhältnis zwischen Kohlenstoff und Fluor und auch basierend auf der Anordnung derselben in der Molekülstruktur entstehen verschiedene Produkte mit unterschiedlichen Merkmalen. Was die Chemikalienresistenz und den Einsatz bei tiefen und hohen Temperaturen betrifft, so ist der Vater aller Fluorpolymere das PTFE, dessen Temperaturen beim Einsatz von -260°C bis +260°C reichen können und das außerdem eine fast vollständige Reaktionsträgheit gegenüber dem Großteil der bekannten chemischen Reagenzien zeigt. In der Reihenfolge ihrer Bedeutung gehören zu den Fluorpolymeren PFA, FEP und PVDF.

SEHEN WIR HIER DIE WICHTIGSTEN UNTERSCHIEDE:

PFA bietet konstante Leistungen bei Dauerbetrieb im gleichen Temperaturbereich wie PTFE und kommt daher letzterem in einer der vorherrschenden Eigenschaften gleich. Die Temperatur bei Dauerbetrieb von FEP sinkt auf 200°C und bei PVDF auf 100°C. PTFE weist im geschmolzenen Zustand eine Viskosität auf, die es nicht gestattet, es mit herkömmlichen Technologien zu verarbeiten, die Viskosität im geschmolzenen Zustand von PFA, FEP und PVDF dagegen ist eine Million Mal geringer als die von PTFE und gestattet so die Verarbeitung mit den bewährten Technologien für Thermoplaste (Extrusion, Spritzgießen, usw.) Unter diesen zeichnet sich PVDF wegen der einfachen Verarbeitbarkeit aus, die auch seiner Schmelztemperatur von 145°C bis 170°C gegenüber den 260°C von FEP und den 305°C von PFA geschuldet ist. PFA ähnelt FEP in vielen Aspekten (Transparenz, Chemikalienresistenz, usw.), hat jedoch im Allgemeinen bei höheren Temperaturen bessere mechanische Eigenschaften. PTFE seinerseits ähnelt PFA, erhält bei hohen Temperaturen über 120°C jedoch seine mechanischen Eigenschaften besser. PFA kann auf bessere Biegefestigkeit und geringere Spannungsrissbildung als FEP zählen, das wiederum besser als PTFE ist, so dass die ersten beiden Produkte daher als bevorzugte Wahl im Fall von Anwendungen gelten, die das Produkt nicht nur Chemikalien, sondern auch mechanischen Beanspruchungen aussetzen. In jedem Fall weist FEP im Vergleich zu PFA und PTFE geringere Zug- und Kriechfestigkeit auf. PVDF dagegen zeigt im Bereich der Einsatztemperaturen die besten mechanischen Leistungen, sowohl wenn eine hohe Steifigkeit verlangt wird, mit Modulen bis zu 2300 MPa (gegenüber zum Beispiel PTFE, das 750 MPa nicht übersteigt), als auch wenn auf Biegsamkeit Wert gelegt wird. PTFE, FEP, PFA und PVDF sind an sich selbstverlöschend (UL94 V0), bei einem LOI (Sauerstoffindex, der die zum Erhalten der Flamme in der Atmosphäre notwendige Mindestmenge an Sauerstoff misst) > 95 % für PTFE, FEP und PFA und > 40 % für PVDF und PTFE. FEP und PFA zeigen die gleiche Beständigkeit gegen Witterungseinflüsse, Sonnenlicht und Oxidationsmittel. Prüfmuster, die viele Jahre lang fast allen klimatischen Bedingungen ausgesetzt waren, haben weder erkennbare Alterung noch Versprödung der Proben gezeigt. PVDF hat bei Experimenten mit Dauerbelastung bei 150°C in einem Zeitraum von zehn Jahren eine außerordentliche Wärmebeständigkeit gezeigt, ohne Oxidationswirkungen oder thermischen Abbau. Die jahrelange Belastung durch direkte Sonneneinstrahlung im Freien hat dagegen zu Erhöhungen des Elastizitätsmoduls und einer Verringerung der Bruchdehnung geführt.

Fluorpolymer

Immer technischere Anwendungen in Hinblick auf Temperatur, Chemikalien und Witterungsbedingungen aggressiven Umgebungen haben dafür gesorgt, dass sich Fluorpolymere auf dem Markt immer stärker durchgesetzt haben. Es handelt sich um extrem leistungsfähige Polymere, die jedoch mit hohen Kosten verbunden sowohl der Rohstoffe als auch der Produktion verbunden sind. Abhängig vom Verhältnis zwischen Kohlenstoff und Fluor und auch basierend auf der Anordnung derselben in der Molekülstruktur entstehen verschiedene Produkte mit unterschiedlichen Merkmalen. Was die Chemikalienresistenz und den Einsatz bei tiefen und hohen Temperaturen betrifft, so ist der Vater aller Fluorpolymere das PTFE, dessen Temperaturen beim Einsatz von -260°C bis +260°C reichen können und das außerdem eine fast vollständige Reaktionsträgheit gegenüber dem Großteil der bekannten chemischen Reagenzien zeigt. In der Reihenfolge ihrer Bedeutung gehören zu den Fluorpolymeren PFA, FEP und PVDF.

PVDF

PVDF ist ein teilkristallines Polymer, das aus der Polymerisation von…

PTFE

PTFE ist ein Fluorpolymer mit hohem Molekulargewicht, das nur aus Kohlenstoff- und…

FEP

FEP weist dank des vollständigen Ersetzens in der Kette der Hydrogene von Ethylen…

PFA

PFA ist ein vollständig fluoriertes Copolymer mit vom Komonomer abhängigen kleinen…

Ausgewählte Produkte

Das könnte Sie auch interessieren

Es gibt vier Makropolymere, mit denen wir zur Herstellung unserer Rohre arbeiten. Polyamide und Polyurethane sind die häufigste Lösung für die Automatisierung und damit den Durchgang von Druckluft. Wenn der Schlauch mit anderen Flüssigkeiten als Luft in Kontakt kommt oder in rauen Umgebungsbedingungen installiert wird, greifen Fluorpolymerschläuche ein. Wenn es auf die billigste Lösung ankommt, haben Polyethylene die Oberhand.

Polyamid

Der Erfolg der Polyamide ist der Vielfalt der Produkte geschuldet, deren Teil sie sind, die charakteristische Eigenschaften aufweisen und sie bei zahlreichen Anwendungen zur idealen Wahl machen. Polyamid kombiniert optimale mechanische Eigenschaften mit hervorragender Chemikalienresistenz. Es ist so...

Polyurethan

Hinter dem Begriff Polyurethan verbirgt sich eine extrem vielseitige Familie von Produkten mit den unterschiedlichsten Eigenschaften in Hinblick auf mechanische, chemische und physikalische Eigenschaften. Anhand der korrekten Auswahl und Proportion von Polyolen und Diisocyanaten ist es möglich, von ...

Polyethylen

Polyethylen erweist sich mit 40 % des Gesamtvolumens der weltweiten Kunstoffproduktion als eines der im Alltagsleben am meisten verbreiteten Polymere. Trotz der einfachen chemischen Zusammensetzung gibt es zahlreiche Polyethylentypen, deren thermische und mechanische Eigenschaften je nach Molekülstr...

Weitere produkte

Zur Vervollständigung des Produktangebots bieten wir PVC- und Silikonschläuche sowie Zubehör unterschiedlicher Art für Zuschnitt, Organisation und den Schutz unserer Produkte an.