Fluoropolymère

Les applications de plus en plus techniques dans des environnements agressifs en termes de température, d'agents chimiques et de conditions atmosphériques ont permis aux polymères fluorés de trouver de plus en plus de place sur le marché. Ce sont des polymères très performants, mais au prix de coûts élevés, tant pour la matière première que pour la production. En fonction du rapport entre le carbone et le fluor et également en fonction de leur disposition dans la structure moléculaire, il existe différents produits aux caractéristiques différentes. En parlant de résistance chimique et d'utilisation à basse et haute température, le père de tous les polymères fluorés est le PTFE dont les températures de fonctionnement peuvent aller de -260 à +260°C et qui possède également une inertie presque complète vis-à-vis de la plupart des réactifs chimiques connus. Viennent ensuite par ordre d'importance, les fluoropolymères comprennent le PFA, le FEP et le PVDF.

HISTOIRE

Le 6 avril 1938, Roy J. Plunkett dans les laboratoires de Kinetic Chemicals, société née du partenariat entre DuPont et General Motor, lors de ses expériences avec du gaz tétrafluoroéthylène tombe sur une anomalie : le gaz, qui était auparavant pressurisé dans des bouteilles, avait disparu et la pression sur le manomètre positionné sur ceux-ci marquait zéro. En disséquant le cylindre, il a recueilli une masse de solide blanc du même poids que le gaz qui avait été pressurisé. Cette substance particulièrement glissante fut la première forme de polytétrafluoroéthylène, probablement synthétisée par la réaction du gaz avec le fer. Les premières expériences ont immédiatement démontré les propriétés exceptionnelles de ce polymère. En 1941, DuPont a breveté le polytétrafluoroéthylène (PTFE), et trois ans plus tard, en 1945, il a déposé la marque Teflon, un nom qui englobe désormais tous les fluoropolymères. Ce polymère, pratiquement inattaquable par tout agent chimique ou microorganisme, est glissant avec des propriétés anti-adhérentes sur la quasi-totalité des colles et peintures, offre une excellente mécanique aussi bien à basse qu'à haute température, mais cache un problème majeur : à l'état fondu il ne peut couler et par conséquent ne peut pas être travaillé avec l'utilisation des technologies normales prévues pour les polymères thermoplastiques. Les ingénieurs de DuPont ont pu l'exploiter, réalisant également des tuyaux pour le transport de fluides, empruntant les technologies de la métallurgie des poudres. Cependant, les difficultés objectives de production ont conduit à la nécessité de développer un polymère fluoré capable de combiner les propriétés du PTFE avec les technologies de transformation courantes.

Cela a conduit, en 1960, à l'introduction sur le marché par DuPont du Teflon™ FEP (Fluorinated Ethylene Propylene), premier polymère fluoré maniable à l'état fondu, qui nécessitait cependant encore des températures de transformation supérieures à 280°C. À ce stade, la famille des fluoropolymères manquait d'un produit combinant une résistance chimique élevée, des propriétés mécaniques élevées et une facilité de traitement. Cette demande a été satisfaite par le polyflorure de vinylidène, PVDF, breveté en 1948 mais mis de côté jusque dans les années 1960. La première production commerciale de ce polymère, introduit sur le marché sous la marque KYNAR, a commencé en 1965 et s'est immédiatement révélée avoir de hautes performances mécaniques et pouvoir se transformer à des températures voisines de 220°C. En 1970, DuPont a plutôt introduit le Tefzel ETFE, un copolymère modifié d'éthylène et de tétrafluoroéthylène particulièrement performant comme revêtement pour câbles isolants capables de résister à 155 ° C pendant 20 000 heures d'exposition continue. En 1972, DuPont a introduit le Teflon™ PFA (perfluoroalcoxy, un copolymère de tétrafluoroéthylène et d'éther vinylique perfluoré) dont les propriétés se situent à mi-chemin entre celles du PTFE et du FEP. Les études sur le PVDF se sont poursuivies et en 1984, une nouvelle série d'homopolymères connue sous le nom de KYNAR FLEX® 2800 a été introduite, introduisant ainsi une variante souple de ce polymère sur le marché.

MORPHOLOGIE

Tous les polymères fluorés sont des polymères semi-cristallins à la différence que le PTFE et le PVDF sont opaques, tandis que le PFA et le FEP sont complètement transparents.

STRUCTURE

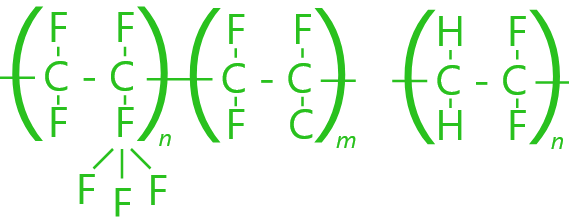

Les structures fondamentales de tous les fluoropolymères sont une combinaison d'atomes de carbone et de fluor qui se répètent sur toute la longueur de la chaîne. Selon cet agencement, les propriétés peuvent varier considérablement.

COMPARAISON

Les applications de plus en plus techniques dans des environnements agressifs en termes de température, d'agents chimiques et de conditions atmosphériques ont permis aux polymères fluorés de trouver de plus en plus de place sur le marché. Ce sont des polymères très performants, mais au prix de coûts élevés, tant pour la matière première que pour la production. En fonction du rapport entre le carbone et le fluor et également en fonction de leur disposition dans la structure moléculaire, il existe différents produits aux caractéristiques différentes. En parlant de résistance chimique et d'utilisation à basse et haute température, le père de tous les polymères fluorés est le PTFE dont les températures de fonctionnement peuvent aller de -260 à +260°C et qui possède également une inertie presque complète vis-à-vis de la plupart des réactifs chimiques connus. Viennent ensuite par ordre d'importance, les fluoropolymères comprennent le PFA, le FEP et le PVDF.

Voyons les principales différences:

Le PFA offre des performances constantes en fonctionnement continu dans la même plage de température que le PTFE, égalant ainsi une des caractéristiques dominantes de ce dernier. La température de service continu du FEP chute à 200°C, atteignant 100°C avec le PVDF. Le PTFE a une viscosité à l'état fondu qui ne lui permet pas d'être travaillé avec les technologies conventionnelles, au contraire la viscosité à l'état fondu du PFA, du FEP et du PVDF est plus d'un million de fois inférieure à celle du PTFE, permettant ainsi un traitement avec des technologies consolidées pour les résines thermoplastiques (extrusion, moulage, etc.) Parmi ceux-ci, le PVDF se distingue par sa simplicité de mise en œuvre également grâce à sa température de fusion de 145-170°C contre les 260°C du FEP et les 305°C du PFA. Le PFA est similaire au FEP à bien des égards (transparence, résistance chimique, etc.), mais en général il a de meilleures propriétés mécaniques à des températures plus élevées. Le PTFE quant à lui est similaire au PFA mais, à des températures élevées, supérieures à 120°C, il conserve mieux ses caractéristiques mécaniques. Le PFA présente une durée de vie en flexion et une fissuration sous contrainte plus élevées que le FEP, qui à son tour est plus élevé que le PTFE, classant ainsi les deux premiers produits comme le choix préférentiel en cas d'applications qui, en plus d'exposer le produit à des agents chimiques, l'exposent à des sollicitations mécaniques. stress. En règle générale, cependant, le FEP a une résistance à la traction et au fluage inférieure à celle du PFA et du PTFE. Le PVDF, en revanche, dans la gamme des températures d'utilisation, montre les meilleures performances mécaniques à la fois lorsqu'une rigidité élevée est requise avec des modules atteignant 2300 MPa (contre par exemple un PTFE qui ne dépasse pas 750MPa), et lorsque la flexibilité est recherchée. Les PTFE, FEP, PFA et PVDF sont intrinsèquement auto-extinguibles (UL94 V0), avec LOI (indice mesurant la quantité minimale d'oxygène dans l'atmosphère nécessaire pour entretenir la flamme) > 95% pour les PTFE, FEP et PFA et > 40% pour PVDF et PTFE. Le FEP et le PFA présentent la même résistance aux intempéries, à la lumière du soleil et aux agents oxydants. Des éprouvettes, exposées pendant de nombreuses années à presque toutes les conditions climatiques, n'ont montré ni vieillissement visuel ni fragilisation des éprouvettes. Le PVDF a démontré une stabilité thermique exceptionnelle avec des expériences d'exposition continue à 150°C sur une période de dix ans qui n'ont pas entraîné d'effets d'oxydation ou de dégradation thermique. L'exposition à l'extérieur, pendant des années, sous la lumière directe du soleil a plutôt produit des augmentations du module de traction et une réduction de l'allongement à la rupture.

Fluoropolymère

Les applications de plus en plus techniques dans des environnements agressifs en termes de température, d'agents chimiques et de conditions atmosphériques ont permis aux polymères fluorés de trouver de plus en plus de place sur le marché. Ce sont des polymères très performants, mais au prix de coûts élevés, tant pour la matière première que pour la production. En fonction du rapport entre le carbone et le fluor et également en fonction de leur disposition dans la structure moléculaire, il existe différents produits aux caractéristiques différentes. En parlant de résistance chimique et d'utilisation à basse et haute température, le père de tous les polymères fluorés est le PTFE dont les températures de fonctionnement peuvent aller de -260 à +260°C et qui possède également une inertie presque complète vis-à-vis de la plupart des réactifs chimiques connus. Viennent ensuite par ordre d'importance, les fluoropolymères comprennent le PFA, le FEP et le PVDF.

PVDF

Le PVDF est un polymère semi-cristallin issu de la polymérisation du fluorure de…

PTFE

Le PTFE est un fluoropolymère de poids moléculaire élevé composé uniquement d'…

FEP

Le FEP présente des caractéristiques de résistance thermique, électrique et…

PFA

Le PFA est un copolymère entièrement fluoré présentant de faibles ramifications en…

Produits populaires

Vous pourriez aussi être intéressé par

Il y a quatre macro-polymères avec lesquels nous travaillons pour produire nos tubes. Les polyamides et les polyuréthanes sont la solution la plus courante pour l'automatisation et donc le passage de l'air comprimé. Lorsque le tube entre en contact avec des fluides autres que l'air ou est installé dans des conditions environnementales difficiles, les tubes en fluoropolymère interviennent. Lorsque la solution la moins chère est la clé, les polyéthylènes ont le dessus.

Polyamide

Le succès des polyamides est dû à la variété des produits auxquels ils appartiennent, qui ont des caractéristiques particulières et qui en font le choix idéal pour une utilisation dans de nombreuses applications. Le polyamide combine d'excellentes propriétés mécaniques avec une excellente résistance...

Polyuréthane

Le terme polyuréthane englobe une vaste famille de produits aux caractéristiques les plus variées en termes de propriétés mécaniques, chimiques et physiques. Grâce au choix et à la proportion appropriés de polyols et de diisocyanates, il est possible de passer de produits doux et moelleux, tels que ...

Polyéthylène

Le polyéthylène, avec 40 % du volume total de la production mondiale de matières plastiques, est l'un des polymères les plus utilisés dans la vie quotidienne. Malgré la composition chimique simple, il existe de nombreuses variétés de polyéthylène dont les propriétés thermiques et mécaniques changent...

Autres produits

Pour compléter la gamme, nous proposons des tuyaux en PVC et en silicone et différents types d'accessoires pour couper, organiser et protéger nos produits.