Fluoropolímero

Cada vez más aplicaciones técnicas en entornos agresivos en términos de temperatura, agentes químicos y condiciones atmosféricas ha hecho que los fluoropolímeros encuentren cada vez más espacio en el mercado. Se trata de polímeros de muy altas prestaciones, sin embargo, con elevados costes, tanto de materia prima como de producción. Dependiendo de la relación entre el carbono y el flúor y también en función de la disposición de estos en la estructura molecular, existen diferentes productos con diferentes características. Hablando de resistencia química y uso a bajas y altas temperaturas, el padre de todos los fluoropolímeros es el PTFE cuyas temperaturas de funcionamiento pueden oscilar entre -260 y +260 °C y además tiene una inercia casi total frente a la mayoría de los reactivos químicos conocidos. Siguiendo en orden de importancia, entre los fluoropolímeros se encuentran el PFA, FEP y PVDF.

HISTORIA

El 6 de abril de 1938 Roy J. Plunkett en los laboratorios de Kinetic Chemicals, empresa nacida de la sociedad entre DuPont y General Motor, durante sus experimentos con el gas tetrafluoroetileno se topó con una anomalía: el gas, que previamente había sido presurizado en cilindros, había desaparecido y la presión en el manómetro colocado sobre estos era cero. Al diseccionar el cilindro, recogió una masa de sólido blanco del mismo peso que el gas que había sido presurizado. Esta sustancia particularmente resbaladiza fue la primera forma de politetrafluoroetileno sintetizada, probablemente, a partir de la reacción de gas con hierro. Los primeros experimentos demostraron inmediatamente las propiedades excepcionales de este polímero. En 1941, DuPont patentó el politetrafluoroetileno (PTFE), y tres años más tarde, en 1945, presentó la marca registrada Teflon, nombre que ahora abarca a todos los fluoropolímeros. Este polímero, prácticamente inatacable por cualquier agente químico o microorganismo, es resbaladizo con propiedades antiadherentes a casi todos los pegamentos y pinturas, ofrece una excelente mecánica tanto a bajas como a altas temperaturas, pero esconde un problema importante: en estado fundido no es capaz a fluir y, en consecuencia, no se puede trabajar con el uso de las tecnologías normales previstas para los polímeros termoplásticos. Los ingenieros de DuPont supieron trabajarlo, produciendo también tubos para el transporte de fluidos, tomando prestadas las tecnologías de la pulvimetalurgia. Sin embargo, las dificultades de producción objetivas llevaron a la necesidad de desarrollar un fluoropolímero capaz de combinar las propiedades del PTFE con tecnologías de procesamiento comunes.

Esto condujo, en 1960, a la introducción en el mercado por parte de DuPont de Teflon™ FEP (Etileno Propileno Fluorado), el primer polímero fluorado que se puede procesar en estado fundido, que sin embargo aún requería temperaturas de procesamiento superiores a 280 °C. En este punto, la familia de fluoropolímeros carecía de un producto que combinara alta resistencia química, altas propiedades mecánicas y facilidad de procesamiento. Para satisfacer esta solicitud estaba el policloruro de vinilideno, el PVDF, patentado en 1948 pero dejado de lado hasta la década de 1960. La primera producción comercial de este polímero, introducido en el mercado bajo la marca KYNAR, comenzó en 1965 e inmediatamente demostró tener un alto rendimiento mecánico y ser transformado a temperaturas en torno a los 220 °C. En 1970, DuPont introdujo Tefzel ETFE, un copolímero modificado de etileno y tetrafluoroetileno que funciona particularmente bien como cubierta aislante para cables capaz de soportar 155 °C durante 20 000 horas bajo exposición continua. En 1972, DuPont introdujo Teflon™ PFA (perfluoroalcoxi, un copolímero de tetrafluoroetileno y éter vinílico perfluorado) cuyas propiedades se encuentran a medio camino entre las del PTFE y las del FEP. Los estudios de PVDF continuaron y en 1984 se introdujo una nueva serie de homopolímeros conocida como KYNAR FLEX® 2800, introduciendo así una variante blanda de este polímero en el mercado.

MORFOLOGÍA

Todos los fluoropolímeros son polímeros semicristalinos con la diferencia de que el PTFE y el PVDF son opacos, mientras que el PFA y el FEP son completamente transparentes.

ESTRUCTURA

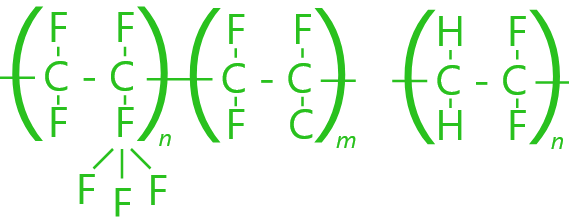

Las estructuras básicas de todos los fluoropolímeros son una combinación de átomos de carbono y flúor que se repiten de la misma manera a lo largo de la cadena. Dependiendo de este arreglo, las propiedades pueden variar mucho.

COMPARACIÓN

Cada vez más aplicaciones técnicas en entornos agresivos en términos de temperatura, agentes químicos y condiciones atmosféricas ha hecho que los fluoropolímeros encuentren cada vez más espacio en el mercado. Se trata de polímeros de muy altas prestaciones, sin embargo, con elevados costes, tanto de materia prima como de producción. Dependiendo de la relación entre el carbono y el flúor y también en función de la disposición de estos en la estructura molecular, existen diferentes productos con diferentes características. Hablando de resistencia química y uso a bajas y altas temperaturas, el padre de todos los fluoropolímeros es el PTFE cuyas temperaturas de funcionamiento pueden oscilar entre -260 y +260 °C y además tiene una inercia casi total frente a la mayoría de los reactivos químicos conocidos. Siguiendo en orden de importancia, entre los fluoropolímeros se encuentran el PFA, FEP y PVDF.

Veamos las principales diferencias:

El PFA ofrece un rendimiento constante en funcionamiento continuo en el mismo rango de temperatura que el PTFE, igualando así una de las características dominantes de este último. La temperatura de servicio continuo del FEP se baja a 200°C, llegando a los 100°C con el PVDF. El PTFE tiene una viscosidad en estado fundido que no permite su procesamiento con tecnologías convencionales, mientras que la viscosidad en estado fundido del PFA, FEP y PVDF es más de un millón de veces menor que la del PTFE, lo que permite su procesamiento con tecnologías consolidadas para resinas termoplásticas ( extrusión, moldeo, etc.) Entre estos, el PVDF destaca por su sencillez de procesamiento también por su temperatura de fusión de 145-170 °C frente a los 260 °C del FEP y los 305 °C del PFA. El PFA es similar al FEP en muchos aspectos (transparencia, resistencia química, etc.), pero en general tiene mejores propiedades mecánicas a temperaturas más altas. El PTFE a su vez es similar al PFA pero, a altas temperaturas, por encima de los 120 °C, conserva mejor sus características mecánicas. El PFA tiene una vida útil y un agrietamiento por tensión superiores al FEP, que a su vez es superior al PTFE, lo que clasifica a los dos primeros productos como una opción preferencial en el caso de aplicaciones que, además de exponer el producto a agentes químicos, lo exponen a condiciones mecánicas. estrés. Sin embargo, FEP generalmente tiene menor resistencia a la tracción y fluencia que PFA y PTFE. El PVDF, por su parte, en el rango de temperaturas de uso, muestra las mejores prestaciones mecánicas tanto cuando se requiere una alta rigidez con módulos que alcanzan los 2300 MPa (frente, por ejemplo, a un PTFE que no supere los 750MPa), como cuando la flexibilidad se busca. PTFE, FEP, PFA y PVDF son inherentemente autoextinguibles (UL94 V0), con LOI (índice que mide la cantidad mínima de oxígeno en la atmósfera necesaria para soportar la llama) > 95% para PTFE, FEP y PFA y > 40% para PVDF y PTFE. FEP y PFA muestran la misma resistencia a los agentes atmosféricos, la luz solar y los agentes oxidantes. Las muestras de prueba, expuestas durante muchos años a casi todas las condiciones climáticas, no mostraron envejecimiento visual ni fragilización de las piezas de prueba. El PVDF demostró una estabilidad térmica excepcional con experimentos de exposición continua a 150 °C durante un período de diez años que no produjo efectos oxidativos ni de degradación térmica. La exposición al aire libre, durante años, bajo la luz solar directa, por otro lado, produjo aumentos en el módulo de elasticidad a la tracción y una reducción en el alargamiento a la rotura.

Fluoropolímero

Cada vez más aplicaciones técnicas en entornos agresivos en términos de temperatura, agentes químicos y condiciones atmosféricas ha hecho que los fluoropolímeros encuentren cada vez más espacio en el mercado. Se trata de polímeros de muy altas prestaciones, sin embargo, con elevados costes, tanto de materia prima como de producción. Dependiendo de la relación entre el carbono y el flúor y también en función de la disposición de estos en la estructura molecular, existen diferentes productos con diferentes características. Hablando de resistencia química y uso a bajas y altas temperaturas, el padre de todos los fluoropolímeros es el PTFE cuyas temperaturas de funcionamiento pueden oscilar entre -260 y +260 °C y además tiene una inercia casi total frente a la mayoría de los reactivos químicos conocidos. Siguiendo en orden de importancia, entre los fluoropolímeros se encuentran el PFA, FEP y PVDF.

PVDF

El PVDF es un polímero semicristalino obtenido a partir de la polimerización del...

PTFE

El PTFE es un fluoropolímero de alto peso molecular que consta únicamente de átomos...

FEP

El FEP tiene unas características excepcionales de resistencia térmica, eléctrica y...

PFA

El PFA es un copolímero completamente fluorado que tiene pequeñas ramificaciones en...

En evidencia

Usted también puede estar interesado en

Hay cuatro macropolímeros con los que trabajamos para producir nuestros tubos. Las poliamidas y los poliuretanos son la solución más habitual para la automatización y por tanto el paso de aire comprimido. Cuando el tubo entra en contacto con fluidos distintos al aire o se instala en condiciones ambientales adversas, intervienen los tubos de fluoropolímero. Cuando la solución más económica es la clave, los polietilenos tienen la ventaja.

Poliamida

El éxito de las poliamidas se debe a la variedad de productos de los que forman parte, que tienen características peculiares y que las convierten en la opción ideal para su uso en múltiples aplicaciones. La poliamida combina excelentes propiedades mecánicas con una excelente resistencia química. Es ...

Poliuretano

El término poliuretano engloba una amplia familia de productos con las más variadas características en cuanto a propiedades mecánicas, químicas y físicas. Mediante la correcta elección y proporción de polioles y diisocianatos es posible pasar de productos blandos y blandos, como espumas flexibles de...

Polietileno

El polietileno, con el 40% del volumen total de producción mundial de materiales plásticos, es uno de los polímeros más populares en la vida cotidiana. A pesar de la simple composición química, existen numerosas variedades de polietileno cuyas propiedades térmicas y mecánicas cambian según la estruc...

Otros productos

Para completar la gama, ofrecemos tubos de PVC y silicona y diversos accesorios para cortar, organizar y proteger nuestros productos.